DISTRIBUCIÓN DEL TAMAÑO DE LAS PARTÍCULAS: DESARROLLO DE METODOLOGÍA POR DISTRIBUCIÓN DE LUZ LÁSER

Como comentamos en nuestro artículo de distribución del tamaño de partícula (PSD), la indicación de un método para el análisis de PSD es necesaria tanto para demostrar la eficiencia y confiabilidad de los resultados de las pruebas como para su presentación formal a los organismos reguladores. El desarrollo de una metodología para el análisis del tamaño de partículas dependerá de las propiedades de la sustancia en sí y de la técnica que mejor se adapte a ella, y estos puntos deben evaluarse técnicamente caso por caso.

Para una mejor comprensión, comentaremos la importancia de desarrollar un método adecuado, qué metodología es la más utilizada y cómo se lleva a cabo la validación de estos métodos.

IMPORTANCIA DEL DESARROLLO DEL MÉTODO APROPIADO

Es importante que la técnica elegida sea la adecuada para la sustancia a analizar, ya que existen propiedades inherentes a cada sustancia que pueden no estar cubiertas por el método desarrollado, si este no es el más conveniente técnicamente.

Para una mejor aclaración, podemos usar como ejemplo la importancia de evaluar la estimación del tamaño de partícula (propiedad inherente a la sustancia) y asegurarse de que el rango de medición servido por el método cubra el rango esperado.

Algunos ejemplos de propiedades que varían entre técnicas son:

- Flexibilidad

- Rango de medición

- Velocidad de operacion

- Cantidad de muestra necesaria para realizar el análisis

- Sensibilidad

Al desarrollar el método, es importante asegurarse de que las propiedades anteriores – entre otras – podrá evaluar satisfactoriamente el tamaño de partícula de la sustancia a analizar. [arriba]

MÉTODO MÁS UTILIZADO

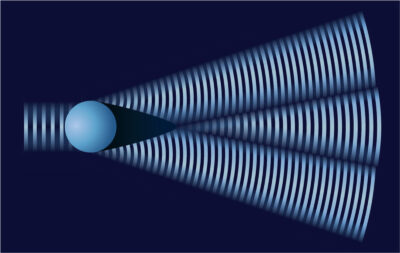

Actualmente, la técnica de dispersión de luz láser (LLS, del inglés Laser Light Scattering) es la más utilizada en la rutina de análisis de la distribución granulométrica de materiales, debido a su flexibilidad, rango de medición amplio y dinámico, velocidad de operación, automatización, uso. una cantidad reducida de muestra para realizar el análisis y una mejor sensibilidad.

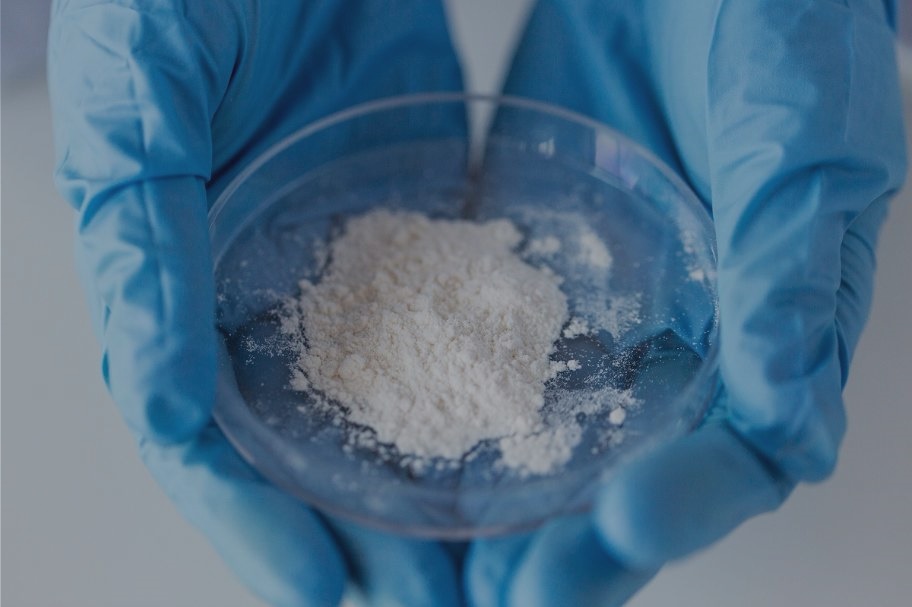

Ilustración: análisis del tamaño de partículas mediante el método LLS.

Sin embargo, a pesar de la facilidad de manejo de los equipos actualmente disponibles en el mercado, el desarrollo de metodologías robustas, seguras con datos precisos (reproducibles y repetitivos) exige un análisis riguroso y sistemático de los factores que pueden influir en los resultados.

Aquí hemos seleccionado algunos aspectos que deben tenerse en cuenta a la hora de desarrollar una metodología para la distribución del tamaño de partículas mediante la dispersión de la luz láser:

- Estudio previo de las características físicas y químicas de la muestra

- Elección del medio de dispersión y modelo óptico;

- Estimación del tamaño de partícula y capacidad de aglomeración de muestras mediante técnicas microscópicas;

- Definición de preparación, dispersión y concentración de muestras;

- Parámetros externos al equipo en la preparación de la muestra anterior;

- Condiciones de medida del equipo.

[arriba]

VALIDACIÓN DEL MÉTODO

La validación de métodos analíticos en la industria farmacéutica está establecida y documentada, por guías publicadas por organizaciones como Conferencia Internacional de Armonización (YO), ANVISA (Agencia Nacional de Vigilancia Sanitaria), FDA (Administración de Drogas y Alimentos), así como por Farmacopeas [Americana (Farmacopea de Estados Unidos - USP), Europea (Farmacopea Europea - EUPH), Brasileña (Farmacopea Brasileña - F.BRAS), Japonesa (Farmacopea Japonesa - JP), entre otras].

El compendio comúnmente utilizado para la estandarización de la técnica de distribución granulométrica por dispersión de luz láser se refiere a la ISO (Organización Internacional de Normalización) 13320, publicada inicialmente en 1999, y su última revisión se produjo en 2020. Este documento trata específicamente del análisis de la distribución granulométrica por dispersión de luz láser (PSD-ELL) y, en este contexto, presenta requisitos adecuados para el desarrollo, análisis y validación de metodologías analíticas para la técnica referida. [arriba]

Nanobusiness cuenta con infraestructura, capacidad técnica y un especialista con más de 12 años de experiencia.